塑料退火

1. 定义

塑料的退火是二次加工过程,用介质比如液体 (水,油,乙二醇等) 或空气,加热到在玻璃化转变温度(Tg) 和熔融温度(Tm) 之间,并保持温度一段时间,然后缓慢冷却塑料。塑料退火的条件取决于加工方法 (注射,挤出等),并且必须根据产品的要求适当调整条件。

2. 效果

(1) 通过加速成型后收缩来改善尺寸稳定性。

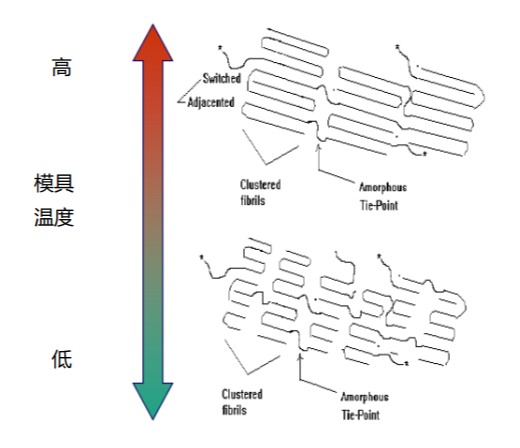

结晶塑料,如POM,PA和PBT,由于其规则的分子取向而在凝固时具有巨大的体积变化。结晶塑料在固体状态下分为结晶区和非晶区,当非晶区在高温下变为结晶时产生体积减小,这种现象被称为成型后收缩。成型后收缩的程度取决于加工条件,如模具温度、注塑温度、甚至是零件的厚度。磨具温度越低,成型后收缩越大。

[增加尺寸稳定性的方法]

1) 注射过程中保持较高的模具温度

注塑时,高模具温度可加速结晶,从而可减少成型后收缩。一般来说,如果模具温度高于正常使用温度,则通常不需要退火。

图1. 基于模具温度的晶体结构

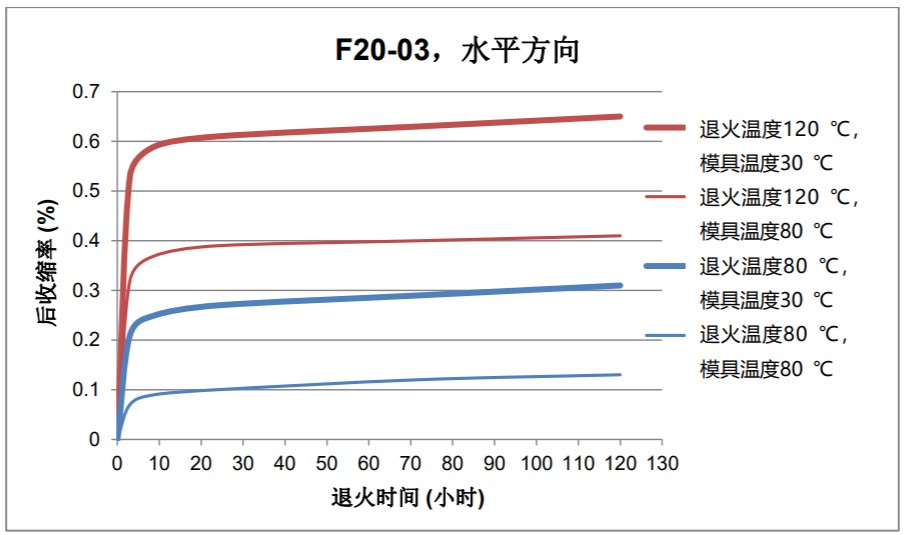

图2. 不同退火时间的模塑后收缩率变化

[KEPITAL F20-03, t= 2mm]

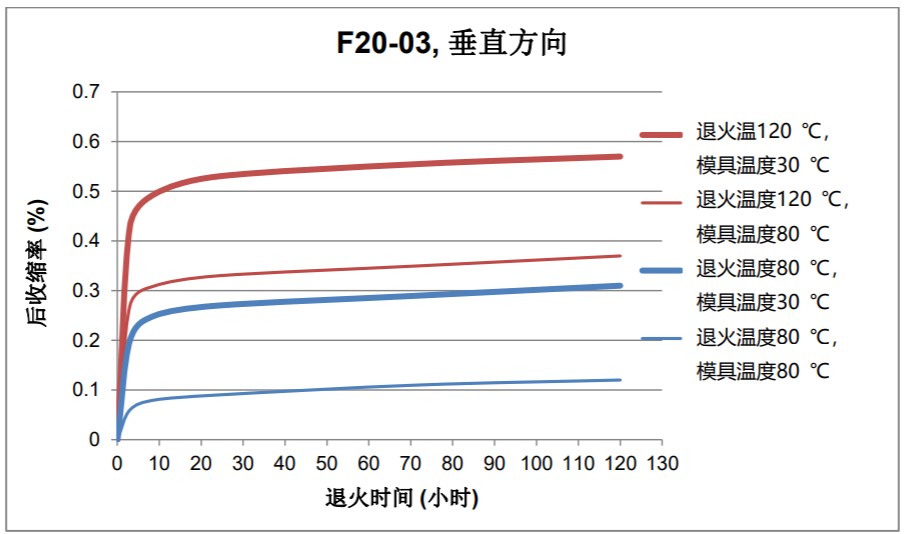

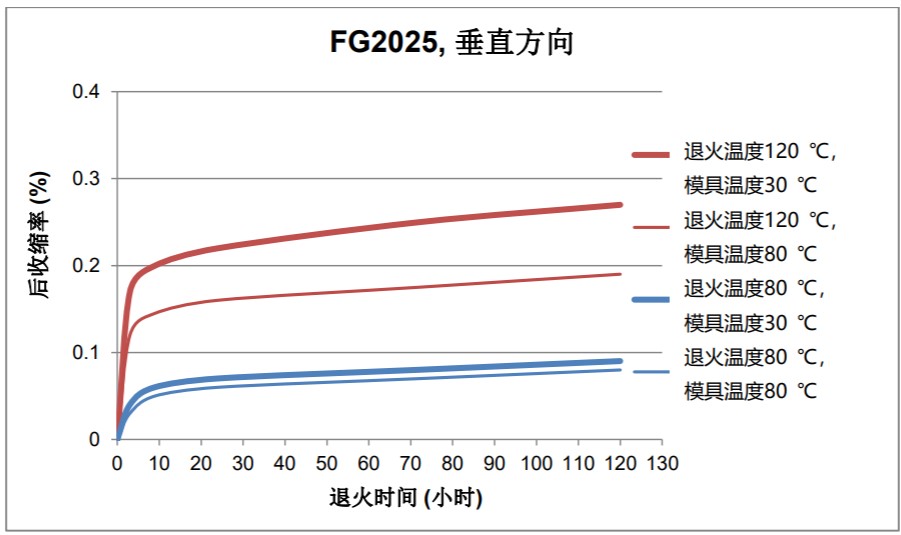

图3. 不同退火时间的模塑后收缩率变化

[KEPITAL FG2025(25%玻纤增强, t = 2mm]

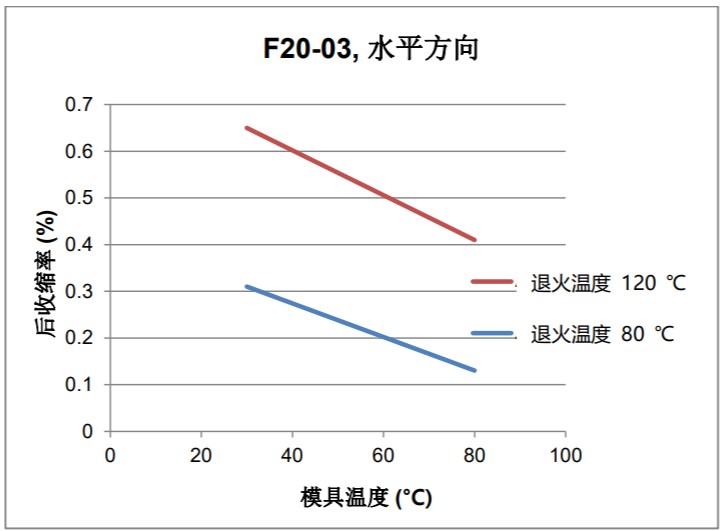

图4. 不同模具温度的模塑后收缩率变化

[KEPITAL F20-03, t = 2mm]

2) 退火

是在一定时间内将部件置于高温条件下以在使用前加速结晶的方法。因此,在使用期间不会发生进一步的收缩。

(2) 提高抗开裂性[松弛部件的内应力]

在注塑或挤出过程中,部件会产生残余应力。在熔融树脂流入型腔或挤出的定型模具时发生的应力、塑料冷却时不同部位不均匀的冷却、表面和内部冷却速度的差异(表面冷却速度更快)等因素会引起收缩,密度和结晶度的差异产,从而使部件产生内应力。除此之外,后处理(如切割,钻孔,缝纫等)、焊接和粘合点都会产生这种类型的应力。问题是很容易在应力点发生开裂、断裂和翘曲。当然,虽然它会过一段时间后自然减少,但需要相对较长的时间,因此人为地加热整个部件可以缩短此过程。

(3) 改善机械性能

通常,退火可以使部件的密度、拉伸强度、弯曲强度和玻璃化转变温度有所增加。同时,降低冲击强度,伸长率。

(4) 耐热性的提高

由于退火过程中结晶度的增加,存在改善耐热性的可能性。

3. 过程机理

理论上,退火温度必须高于塑料的玻璃化转变温度(Tg),并且应力松弛在该温度下快速进行。然而,该温度也会引起翘曲和扭曲,因此必须在基于应力松弛的最大尺寸变化限度内快速进行退火。此时,最佳退火温度取决于厚度、形状、体积、热加工历史和零件几何形状;这些可以通过实验来决定。

建议将退火温度设定为低于部件允许的最大变形范围的温度5 ℃,通过将部件放入烘箱或浴槽中,并以3~5 ℃的升温间隔来测试。由于该方法很难实际应用,建议将聚酰胺的退火温度设定在80 ℃左右。在此温度之下,没有退火效应,而在此温度之上,水可以蒸发并且还存在温度过高的风险,因此,适合的温度将是80 ℃。

退火所需的时间由零件的厚度、形状、退火介质决定,建议通过测试来选择。冷却速度取决于厚度,并且必须保持零件外部和内部之间均匀的冷却温度。

一般来说,如果零件的厚度很薄,则冷却速度很快,反之亦然。但是,请记住,如果冷却速度过快或过慢的话,内部和外部之间的冷却速度不同会导致其他残余应力。

4. 退火介质

退火介质也是退火效果的一个因素。液体比空气传递热量更快,因此该过程可以很快完成。但是,它受液体热性能的影响,因此必须加以考虑。热空气被广泛使用,但尼龙必须用液体处理以避免氧化。水是最好的退火介质,但沸点太低,因此它与表面活性剂一起使用,以升高沸点和提高部件表面的吸水性。特别是对尼龙树脂而言,注塑部件通常在70~90 ℃浸水处理20~40分钟。通过火腿可以防止产品因吸水而引起的性能或尺寸的变化,同时可以增加部件的机械性能,如强度和韧性。

5. 注塑部件的退火方法

注塑件的退火温度必须根据使用温度进行调整。一般来说,它比使用温度高10~20 ℃。也就是说,如果一个部件的使用温度为80 ℃,适当的退火温度一般为90~10 ℃。退火温度比使用温度高20 ℃也是可以的,但如果退火温度过高,可能会出现变色等问题,因此需要特别注意。尽管注塑部件的一般推荐退火时间约为3小时,但是薄壁和高模具温度可以缩短退火时间。最好的方法是通过测试找到合适的时间。

6. 挤出部件的退火方法

与注射部件相比,像棒材和板材等厚的挤出部件具有不同的退火条件。通常,棒材和板材必须经历比注塑部件相对更高温度和更长时间的退火过程。

(1) 油浴退火

1) 使用设备:电加热油浴

2) 用油

① 聚甲醛树脂:精制石蜡退火油

② 尼龙树脂

i) 烃油或蜡

ii) 高熔点惰性矿物油

3) 退火方法(聚甲醛共聚物的棒材退火条件)

① 油预热至80 ℃

② 将挤出棒材放入浴槽中

③ 加热至145~150 ℃

④ 保持145~150 ℃

⑤ 缓慢冷却至80 ℃

⑥ 取出挤出棒材

⑦ 用三氯乙烯洗涤部件

4) 退火时间:取决于挤出部件的厚度或直径。

(2) 空气退火

1) 使用设备:空气循环烘箱(最好用氮气填充)

2) 应用树脂

① 空气退火方法会导致变色,因此不推荐用于尼龙树脂。

② PE,PP和POM(聚甲醛树脂)通常推荐使用空气退火法。

[表1] 聚甲醛棒材退火条件

| 分类 | 温度 | 持续时间 (直径100mm以下) | 持续时间(大直径) |

| 烘箱升温 | 室温至145℃ | 3小时20分钟 | 24小时 |

| 退火 | 145℃ | 1000分钟(16小时40min) | 48~72小时 |

| 冷却烘箱至40~50℃ | 145℃至室温 | 6小时 | 36小时 |

| 总共 | 26小时 | 108~132小时 | |

7. 注意事项

退火不是必需的,不必要的退火可能产生由于较高收缩率导致的尺寸问题。 此外,退火并不是都能解决应力。为了获得高质量的产品,需要精确的设计、适当的材料选择和加工技术来减少加工误差。建议尽可能避免以退火作为后处理。

(1) 玻纤增强产品各向异性的注意事项

玻纤增强产品可产生各向异性。 这受到零件厚度、浇口位置和产品形状的影响。

(2) 不要将带有金属嵌件的产品退火

带有金属嵌件的产品,由于温度变化,在靠近金属嵌件的部位应力会增加,从而嵌件周围有可能产生裂缝。(特别是在熔接线附近)

(3) 预防过度退火

一般来讲,过度退火会引起诸如变色、分解、表面起泡和其他不期望的问题。 为此,建议在测量产品实际尺寸的基础上找到退火条件。

原文链接:https://www.xpnsl.cn/skill/jishuleibieA/KEP/suliao.html 转载请注明来源

上一篇:KEP塑料的耐候性实验

下一篇:宝理FR-PET塑料成型工艺